数字孪生:从碎片镜像到全维系统

在技术迭代速率呈指数级增长的当下,全球制造业正经历着一场颠覆性变革 —— 从消费电子的功能模块化集成,到工业设备的软件定义化升级,更智能、更互联的产品研发需求正迫使企业重构从设计到产品交付的全链条。在此进程中,数字孪生技术逐渐从概念愿景进化为许多企业的刚需。

然而数字孪生的应用在现实推进中并非一帆风顺,高要求的数据采集与整合能力,模型精度不足,跨领域协作困难,数据孤岛难以消除等问题严重制约数字孪生模型的效能发挥,成为横亘在其发展之路上的重重障碍。

究竟什么样的数字孪生可以破局?西门子给出了自己对于“下一代数字孪生”的答案:即能持续驱动业务进化的全面数字孪生。

闭环优化,构建产业“数字基因库”

《哈佛商业评论》在关于工业数字化转型的研究分析中指出闭环优化能力是制造业数字转型过程中最有价值的能力。西门子通过其全面数字孪生方案,将这一能力无缝应用到多个产业。

西门子的全面数字孪生能够实现从机械、电气、半导体和系统设计,到软件代码、物料清单、工艺清单等跨领域模型和行为功能数据在虚拟世界实时并精准地映射。就像《黑镜》里的数字分身,只是这次是为每个设计、每台设备、每个工厂甚至整座城市构建的“数字基因库”。

数据在产品和过程生命周期中流动,用于仿真、预测和优化产品以及生产,然后在产品的整个生命周期内将现实世界的运营数据反馈至设计和制造环节,形成一个动态的闭环系统,以支持持续改进。

实现这种数字孪生能力的关键之一是数字主线。借助数字主线,用户能够将数字世界和现实世界相结合,通过虚拟设计和原型制作、仿真和测试,实现优化开发、工厂流程自动化、制造优化和最终产品运营。这种统一的方法使企业更快、更高效、更可持续,达到许多孤立的数字孪生无法实现的效果。

一座原生数字化工厂的"从无到有"

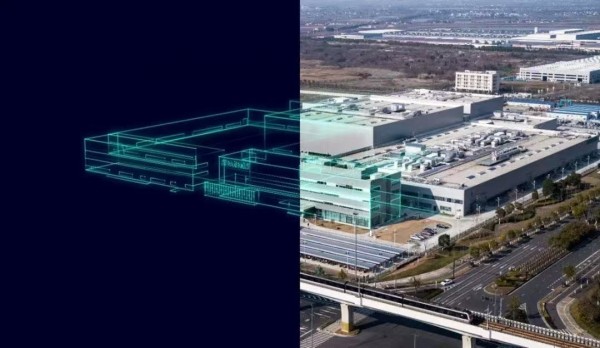

西门子自身就是这种全面数字孪生的实践者。位于中国南京的SNC原生数字化工厂是西门子在德国以外最大的研发和制造工厂,为全球制造业生产高质量的数控系统、驱动器和电机。这座超级工厂充分展现了全面数字孪生的价值。

在工厂建立过程中,西门子团队基于西门子数字企业(Digital Enterprise)概念,将工业物联网(IIoT)中互联的设备、流程和系统进行数字化和自动化,并使用工厂数据、产线数据、绩效数据和现有站点的建筑信息创建了数字孪生模型,所有数据都应用于一个连续的反馈链路中,可以对工厂及其所有生产流程和工艺进行规划、分析、仿真、测试和验证。

在这个数字化的可持续生产环境中,SNC能够对这个数字孪生体进行结构性调整,不仅节省了施工前的宝贵资源,更构建起网络安全与可持续生产的双重护城河。

在工厂正式投产后,数字孪生依然彰显着重要价值。这位“智能观察者”能够实时、精准地采集工厂内设备运转、生产流程以及物流等多维度数据,管理人员仅需借助电脑或移动设备,便能打破空间限制,实现对工厂运营的全方位把控。

一旦设备出现异常,数字孪生模型可以迅速发出预警信息,并对错误信息进行分析,深度挖掘故障根源,并提供极具针对性的解决方案,协助维修人员缩短故障定位与修复时间,有力提升设备运行的可靠性,保障生产效率的稳步提升。

重新定义数字孪生的价值坐标系

在电子产品的迭代周期压缩至 3~6个月、客户需求颗粒度细化至“千人千面”的今天,数字孪生的价值不再取决于可视化效果,而在于能否成为业务进化的“数字底盘”。

西门子Xcelerator开放式数字商业平台融合了西门子市场内不同合作伙伴的软件和技术,进一步拓展了数字孪生的应用场景,西门子以自身实践证明:当数字孪生具备穿透全维度数据、贯穿全周期流程、渗透多业务场景的能力时,它将从 IT 部门的工具升维为企业的战略资产 —— 既能抵御当下的不断变化的市场挑战与供应链风暴,更能为 AI 驱动的工厂、元宇宙制造等未来场景预埋“接口”。

好文章,需要你的鼓励

微软CEO纳德拉成AI推广者,呼吁超越低质内容

微软CEO萨提亚·纳德拉希望推动AI接受度进入新阶段,重点关注AI工具如何赋能人类。在微软Copilot订阅和云AI服务收入能否抵消数据中心投资存疑的背景下,纳德拉有动机说服客户和投资者相信AI是明智的长期投资。他在新博客中提出2026年AI发展的三个关键点:将AI视为增强人类能力的工具、从单一模型转向多模型系统协作、以及在AI部署上做出明智的资源配置决策。

ETH苏黎世突破性WUSH技术:让AI大模型压缩实现接近零损失的革命性方案

瑞士ETH苏黎世联邦理工学院等机构联合开发的WUSH技术,首次从数学理论层面推导出AI大模型量化压缩的最优解。该技术能根据数据特征自适应调整压缩策略,相比传统方法减少60-70%的压缩损失,实现接近零损失的模型压缩,为大模型在普通设备上的高效部署开辟了新路径。

法律界巨头LexisNexis推动生成式AI进入法庭实践

法律行业正迅速采用生成式AI技术,用于案件研究、起草和审查等工作。调查显示,80%的法律专业人士认为AI将在五年内对其工作产生重大影响,约四分之三的律所已在使用AI进行文档审查和法律研究。律信数据公司推出的Lexis+ AI平台,整合了超过1380亿份文档记录和AI助手,帮助律师回答复杂问题、生成草案并提供诉讼洞察,成为该公司历史上增长最快的产品。

机器人终于能读懂你的手势了!弗吉尼亚大学团队让机器人变身“人类动作翻译官“

弗吉尼亚大学团队创建了Refer360数据集,这是首个大规模记录真实环境中人机多模态交互的数据库,涵盖室内外场景,包含1400万交互样本。同时开发的MuRes智能模块能让机器人像人类一样理解语言、手势和眼神的组合信息,显著提升了现有AI模型的理解准确度,为未来智能机器人的广泛应用奠定了重要基础。